Свръхтвърдият инструментален материал се отнася до свръхтвърдия материал, който може да се използва като режещ инструмент. В момента той може да бъде разделен на две категории: диамантени режещи инструменти и кубични борни нитридни режещи инструменти. Съществуват пет основни разновидности на нови материали, които са били приложени или са в процес на изпитване.

(1) Естествен и изкуствен синтетичен голям монокристален диамант

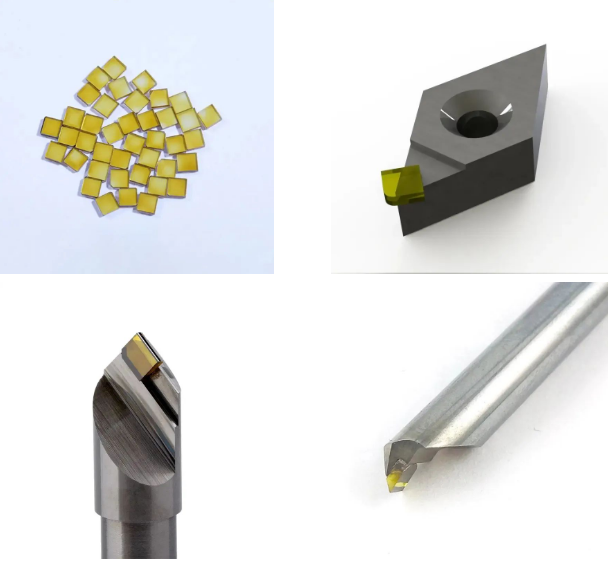

(2) Полидиамантено (PCD) и полидиамантено композитно острие (PDC)

(3) CVD диамант

(4) Поликристален кубичен боров амоняк (PCBN);

(5) CVD кубично борно-амонячно покритие

1, естествен и синтетичен голям монокристален диамант

Естественият диамант има равномерна кристална структура без вътрешни граници между зърната, така че ръбът на инструмента теоретично може да достигне атомна гладкост и острота, със силна режеща способност, висока прецизност и малка сила на рязане. Твърдостта, устойчивостта на износване и корозия, както и химическата стабилност на естествения диамант, осигуряват дълъг живот на инструмента, могат да осигурят дълго нормално рязане и да намалят влиянието на износването на инструмента върху точността на обработваните части. Високата му топлопроводимост може да намали температурата на рязане и термичната деформация на частите. Фините характеристики на естествения голям монокристален диамант могат да отговорят на повечето изисквания за прецизно и ултрапрецизно рязане на инструментални материали. Въпреки високата си цена, той все още е признат за идеален прецизен и ултрапрецизен инструментален материал и може да се използва широко в обработката на ядрени реактори и други високи технологии в областта на огледала, ракети и ракети, подложки за твърди дискове на компютри, свръхпрецизна обработка на електронни оръдия за ускорители и традиционни части за часовници, бижута, химикалки, прецизна обработка на метални декорации и др. Освен това може да се използва и за производство на офталмологични инструменти, скалпели за мозъчна хирургия, ултратънки биологични остриета и други медицински инструменти. Настоящото развитие на технологиите за висока температура и високо налягане позволява получаването на големи монокристали от диаманти с определен размер. Предимството на този диамантен инструментален материал е неговият добър размер, форма и консистенция, което не се постига при продуктите от естествени диаманти. Поради недостига на големи естествени диаманти и високата цена, приложението на синтетични едрочастицови монокристали от диаманти като заместител на естествени едрокристали ще се развива бързо.

2, поликристалният диамант (PCD) и поликристалният диамантено-композитен диск (PDC) в сравнение с големия монокристален диамант като инструментален материал, използващ поликристалния диамант (PCD) и поликристалния диамантено-композитен диск (PDC), имат следните предимства: (1) неподредено разположение на зърната, изотропност, липса на повърхност на разцепване. Следователно, те не се различават по якост и твърдост на кристалната повърхност, както и от големия монокристален диамант.

И износоустойчивостта е много различна, и поради наличието на повърхност на разцепване, тя е крехка.

(2) има висока якост, особено PDC инструменталният материал, благодарение на карбидна матрица, която поддържа, и висока удароустойчивост. Ударът ще доведе само до счупване на малки зърна, а не до голямо срутване на монокристалния диамант. По този начин PCD или PDC инструментите могат да се използват не само за прецизно рязане и обикновена полупрецизна обработка. Те могат да се използват и за груба обработка на голямо количество материали и периодична обработка (като фрезоване и др.), което значително разширява обхвата на приложение на диамантените инструменти.

(3) Може да се подготви голяма заготовка за PDC инструмент, за да отговори на нуждите на големи обработващи инструменти, като например фреза.

(4) Могат да се изработят специфични форми, за да се отговори на нуждите на различните видове обработка. Благодарение на усъвършенстването на технологиите за PDC инструментални заготовки, като например електрическа искра, лазерно рязане, могат да се обработват и оформят триъгълни, рибена кост, фронтони и други специални форми на остриетата. За да се отговори на нуждите на специални режещи инструменти, те могат да бъдат проектирани и като опаковани, сандвич и ролкови PDC инструментални заготовки.

(5) Производителността на продукта може да бъде проектирана или предвидена, като на продукта се придават необходимите характеристики, за да се адаптира към специфичната му употреба. Например, изборът на финозърнест PDC инструментален материал може да подобри качеството на ръбовете на инструмента; едрозърнест PDC инструментален материал може да подобри издръжливостта на инструмента.

В заключение, с разработването на материалите за инструменти с PCD и PDC, приложението на PCD и PDC инструментите бързо се разшири в много производства.

Промишлеността се използва широко в цветни метали (алуминий, алуминиеви сплави, мед, медни сплави, магнезиеви сплави, цинкови сплави и др.), карбид, керамика, неметални материали (пластмаса, твърда гума, въглеродни пръти, дърво, циментови продукти и др.), композитни материали (като армирана с влакна пластмаса CFRP, метално-матрични композитни MMCs) и обработка на рязане, особено в автомобилната и дървопреработвателната промишленост, и се е превърнала във високопроизводителна алтернатива на традиционния карбид.

Време на публикуване: 27 март 2025 г.