С бързото развитие на производството към висок клас, развитието на чистата енергия, полупроводниковата и фотоволтаичната индустрия, с нарастващо търсене на диамантени инструменти с висока ефективност и прецизна обработка, обаче изкуственият диамант на прах е най-важната суровина, а силата на задържане на диамантената матрица не е достатъчно силна, което води до кратък живот на карбидните инструменти. За да се решат тези проблеми, индустрията обикновено използва метални повърхностни покрития с диамантено прахово покритие, за да подобри характеристиките на повърхността, да увеличи издръжливостта и да подобри цялостното качество на инструмента.

Методът за повърхностно покритие с диамантено прахово покритие включва химическо покритие, галванично покритие, магнетронно разпрашване, вакуумно изпаряване, реакция на горещо взривяване и др., включително химическо покритие и покритие със зрял процес, равномерно покритие, може точно да контролира състава и дебелината на покритието, предимствата на персонализираното покритие, се превърнаха в двете най-често използвани технологии в индустрията.

1. химическо покритие

Химическото покритие с диамантено прах се състои в поставяне на обработения диамантен прах в разтвора за химическо покритие и отлагане на металните йони в разтвора за покритие чрез действието на редуциращия агент в разтвора за химическо покритие, образувайки плътно метално покритие. В момента най-широко използваният метод за химическо покритие с диамантено прах е химическото никелиране-фосфорна (Ni-P) бинарна сплав, обикновено наричана химическо никелиране.

01 Състав на разтвор за химическо никелиране

Съставът на разтвора за химическо покритие има решаващо влияние върху гладкото протичане, стабилността и качеството на покритието по време на химичната реакция. Той обикновено съдържа основна сол, редуктор, комплексообразувател, буфер, стабилизатор, ускорител, повърхностно активно вещество и други компоненти. Пропорцията на всеки компонент трябва да бъде внимателно регулирана, за да се постигне най-добър ефект на покритието.

1, основна сол: обикновено никелов сулфат, никелов хлорид, никелова аминосулфонова киселина, никелов карбонат и др., основната му роля е да осигури източник на никел.

2. Редукционен агент: той осигурява основно атомен водород, редуцира Ni2+ в разтвора за покритие до Ni и го отлага върху повърхността на диамантените частици, което е най-важният компонент в разтвора за покритие. В промишлеността като редукционен агент се използва главно натриев вторичен фосфат със силна редукционна способност, ниска цена и добра стабилност на покритието. Редукционната система може да постигне химическо покритие при ниска и висока температура.

3, комплексен агент: разтворът за покритие може да утаи валежите, да подобри стабилността на разтвора за покритие, да удължи живота на разтвора за покритие, да подобри скоростта на отлагане на никел, да подобри качеството на слоя покритие, като обикновено се използва янтарна киселина, лимонена киселина, млечна киселина и други органични киселини и техните соли.

4. Други компоненти: стабилизаторът може да инхибира разлагането на разтвора за покритие, но тъй като ще повлияе на протичането на химическа реакция на покритие, е необходима умерена употреба; буферът може да произвежда H+ по време на химическа реакция на никелиране, за да осигури постоянна стабилност на pH; повърхностноактивното вещество може да намали порьозността на покритието.

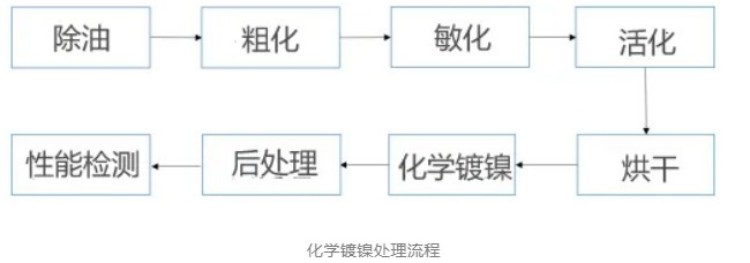

02 Процесът на химическо никелиране

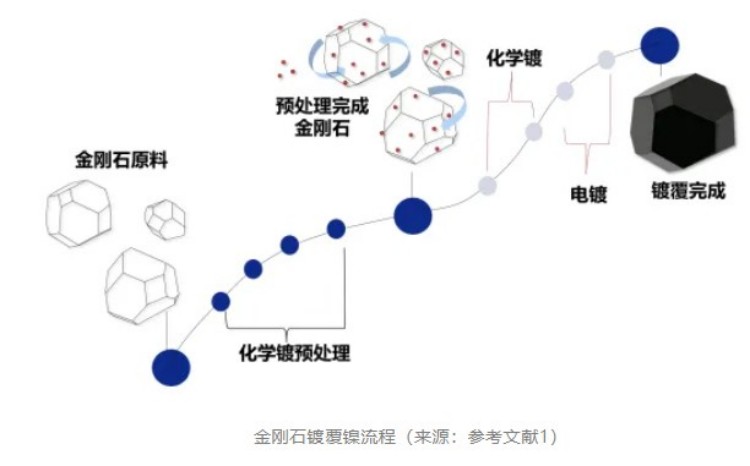

Химическото покритие на натриева хипофосфатна система изисква матрицата да има определена каталитична активност, а самата диамантена повърхност няма център на каталитична активност, така че е необходимо да се обработи предварително преди химическото покритие на диамантен прах. Традиционният метод за предварителна обработка на химическото покритие е отстраняване на масло, загрубяване, сенсибилизация и активиране.

(1) Отстраняване на масло, загрубяване: отстраняването на масло е основно за отстраняване на масло, петна и други органични замърсители от повърхността на диамантения прах, за да се осигури плътно прилягане и добро представяне на последващото покритие. Загрубяването може да образува малки вдлъбнатини и пукнатини по повърхността на диаманта, увеличавайки грапавостта на повърхността му, което не само благоприятства адсорбцията на метални йони на това място и улеснява последващото химическо покритие и галванопластика, но и образува стъпала по повърхността на диаманта, осигурявайки благоприятни условия за растежа на химическо покритие или галванопластика, отлагащ метален слой.

Обикновено, стъпката на отстраняване на масло използва NaOH и друг алкален разтвор като разтвор за отстраняване на масло, а за стъпката на удебеляване, разтворът на азотна киселина и друга киселина се използва като суров химически разтвор за ецване на диамантената повърхност. Освен това, тези две звена трябва да се използват с ултразвукова почистваща машина, което е благоприятно за подобряване на ефективността на отстраняването на масло и удебеляването на диамантения прах, спестяване на време в процеса на отстраняване на масло и удебеляване и осигуряване на ефекта от отстраняването на масло и удебеляването.

(2) Сенсибилизация и активиране: процесът на сенсибилизация и активиране е най-важната стъпка в целия процес на химическо покритие, която е пряко свързана с това дали химическото покритие може да се извърши. Сенсибилизацията е предназначена да адсорбира лесно окисляващи се вещества върху повърхността на диамантения прах, които нямат автокаталитични способности. Активирането е предназначено да адсорбира окислението на хипофосфорната киселина и каталитично активните метални йони (като метален паладий) чрез редукция на никелови частици, за да се ускори скоростта на отлагане на покритието върху повърхността на диамантения прах.

Най-общо казано, времето за сенсибилизация и активиране е твърде кратко, образуването на метални паладиеви точки върху диамантената повърхност е по-малко, адсорбцията на покритието е недостатъчна, покривният слой лесно пада или е трудно да се образува цялостно покритие, а времето за обработка е твърде дълго, което ще доведе до разхищение на паладиевите точки, следователно най-доброто време за сенсибилизация и активиране е 20~30 минути.

(3) Химическо никелиране: процесът на химическо никелиране се влияе не само от състава на разтвора за покритие, но и от температурата на разтвора и pH стойността. При традиционното високотемпературно химическо никелиране, общата температура е 80~85℃, като над 85℃ лесно се разлага разтворът за покритие, а при температура под 85℃ скоростта на реакцията е по-висока. С повишаване на pH стойността скоростта на отлагане на покритието ще се повиши, но pH също ще доведе до образуване на утайки от никелови соли, които инхибират скоростта на химичната реакция. Така че, чрез оптимизиране на състава и съотношението на разтвора за химическо покритие, условията на процеса на химическо покритие, скоростта на отлагане на химическото покритие, плътността на покритието, устойчивостта на корозия на покритието, методът на плътност на покритието, диамантеното прахообразно покритие се контролира, за да се отговори на нуждите на индустриалното развитие.

Освен това, еднократното нанасяне може да не постигне идеалната дебелина на покритието и може да има мехурчета, дупки и други дефекти, така че може да се нанесе многократно покритие, за да се подобри качеството на покритието и да се увеличи дисперсията на покрития диамантен прах.

2. електроникелиране

Поради наличието на фосфор в покривния слой след химическо никелиране с диаманти, това води до лоша електрическа проводимост, което влияе върху процеса на зареждане с пясък на диамантения инструмент (процесът на фиксиране на диамантените частици върху повърхността на матрицата), така че за никелиране може да се използва слой покритие без фосфор. Специфичната операция е да се постави диамантеният прах в покривния разтвор, съдържащ никелови йони, диамантените частици се свързват с отрицателния електрод на катода, никеловият метален блок се потапя в покривния разтвор и се свързва с положителния електрод, за да се превърне в анод. Чрез електролитно действие свободните никелови йони в покривния разтвор се редуцират до атоми на повърхността на диаманта, а атомите им се вливат в покритието.

01 Състав на разтвора за покритие

Подобно на разтвора за химическо покритие, разтворът за галванично покритие осигурява главно необходимите метални йони за процеса на галванично покритие и контролира процеса на отлагане на никел, за да се получи необходимото метално покритие. Неговите основни компоненти включват основна сол, анодно активно вещество, буферно вещество, добавки и т.н.

(1) Основна сол: използва се главно никелов сулфат, никелов аминосулфонат и др. Обикновено, колкото по-висока е концентрацията на основна сол, толкова по-бърза е дифузията в разтвора за покритие, толкова по-висока е ефективността на тока и скоростта на отлагане на метала, но зърната на покритието ще станат едри и с намаляването на концентрацията на основна сол, проводимостта на покритието ще бъде по-лоша и ще бъде трудно да се контролира.

(2) Аноден активен агент: тъй като анодът е лесен за пасивация, проводимостта му е лоша, което влияе върху равномерността на разпределението на тока. Затова е необходимо да се добавят никелов хлорид, натриев хлорид и други агенти като аноден активатор, за да се стимулира активирането на анода и да се подобри плътността на тока на пасивация на анода.

(3) Буферен агент: подобно на разтвора за химическо покритие, буферният агент може да поддържа относителната стабилност на разтвора за покритие и pH на катода, така че то да може да се колебае в допустимите граници по време на процеса на галванично покритие. Често срещани буферни агенти са борна киселина, оцетна киселина, натриев бикарбонат и т.н.

(4) Други добавки: според изискванията на покритието, добавете нужното количество изравняващ агент, омокрящ агент и други добавки, за да подобрите качеството на покритието.

02 Диамантено галванизиран никелов поток

1. Предварителна обработка преди галванизиране: диамантът често не е проводим и трябва да бъде покрит със слой метал чрез други процеси на покритие. Химическият метод на галванизиране често се използва за предварително нанасяне на слой метал и удебеляване, така че качеството на химическото покритие ще повлияе до известна степен на качеството на галванизирания слой. Най-общо казано, съдържанието на фосфор в покритието след химическо галванизиране има голямо влияние върху качеството на покритието, като покритието с високо съдържание на фосфор има относително по-добра устойчивост на корозия в киселинна среда, повърхността на покритието има повече издутини, голяма грапавост на повърхността и няма магнитни свойства; покритието със средно съдържание на фосфор има както устойчивост на корозия, така и износоустойчивост; покритието с ниско съдържание на фосфор има относително по-добра проводимост.

Освен това, колкото по-малък е размерът на частиците на диамантения прах, толкова по-голяма е специфичната повърхност. Когато се нанася покритие, то лесно се разпръсква в разтвора за покритие, което ще доведе до изтичане, покритие и явление на хлабав слой. Преди нанасяне на покритието е необходимо да се контролира съдържанието на фосфор и качеството на покритието, за да се контролира проводимостта и плътността на диамантения прах, за да се подобри лесното разпръскване на праха.

2, никелиране: понастоящем диамантеното прахово покритие често използва метода на валцоване, т.е. точното количество разтвор за галванопластика се добавя към бутилката, определено количество изкуствен диамантен прах се добавя към разтвора за галванопластика и чрез въртене на бутилката диамантеният прах в бутилката се търкаля. В същото време положителният електрод е свързан с никеловия блок, а отрицателният електрод - с изкуствения диамантен прах. Под действието на електрическото поле, свободните никелови йони в разтвора за покритие образуват метален никел върху повърхността на изкуствения диамантен прах. Този метод обаче има проблеми с ниската ефективност на покритието и неравномерното му нанасяне, затова се появи методът с въртящ се електрод.

Методът на въртене на електрода е завъртане на катода при диамантено прахово покритие. По този начин може да се увеличи контактната площ между електрода и диамантените частици, да се увеличи равномерната проводимост между частиците, да се подобри неравномерното покритие и да се подобри производствената ефективност на диамантено-никелово покритие.

кратко резюме

Като основна суровина за диамантените инструменти, модификацията на повърхността на диамантения микропрах е важно средство за подобряване на контролната сила на матрицата и подобряване на експлоатационния живот на инструментите. За да се подобри скоростта на зареждане с пясък, върху повърхността на диамантения микропрах обикновено може да се нанесе слой от никел и фосфор, за да се постигне определена проводимост, а след това слоят на покритието се удебелява чрез никелиране, за да се подобри проводимостта. Трябва обаче да се отбележи, че самата диамантена повърхност няма каталитично активен център, така че е необходимо да се обработи предварително преди химическото покритие.

справочна документация:

Лиу Хан. Проучване на технологията за повърхностно покритие и качеството на изкуствен диамантен микропрах [D]. Технологичен институт Джунгюан.

Ян Бяо, Ян Джун и Юан Гуаншенг. Изследване на процеса на предварителна обработка на диамантено повърхностно покритие [J]. Стандартизация на пространството.

Ли Джингхуа. Изследване върху модификацията на повърхността и приложението на изкуствен диамантен микропрах, използван за телени триони [D]. Технологичен институт Джунгюан.

Fang Lili, Zheng Lian, Wu Yanfei и др. Процес на химическо никелиране на изкуствена диамантена повърхност [J]. Journal of IOL.

Тази статия е препечатана в мрежата за свръхтвърди материали

Време на публикуване: 13 март 2025 г.